Работа относится к машиностроению и посвящена для автоматизаций контурной обработки деталей изделия легкой промышленности. Авторы предлагает новый способ контурной обработки деталей изделия легкой промышленности и устройства для его реализаций, где в процессе выполнения контурной обработки различной кривизны, устройство автоматически самонастраивается на изменения кривизны контура и обеспечивает выполнения эквидистантной строчки. В работе приведены описание нового способа и устройства для его выполнения, причем для изготовления автоматизированной машины модернизирована производственная швейная машина 430 кл. ПМЗ.

Цель работы. Создание сборочных машинных комплексов (СМК), позволяющих производить сборку заготовок изделия без участия оператора в процессе ориентирования и перемещения их относительно рабочего органа машины, является большим резервом роста производительности труда, повышения качества продукции, снижения трудозатрат, а также улучшения условий труда.

Состояние вопроса. Основные пути высокоэффективной технологии и средств выполняющих эту технологию – создание автоматизированной машины – направлены на повышение производительности за счет ускорения скоростных режимов выполнения контурных строчек с использованием программных устройств. Разработанные к настоящему времени высокоэффективной технологии и средств выполняющие эту технологию – создания автоматизированной машины для реализации указанных операций, разнообразны по используемым рабочим органам и характеру движения деталей. Однако, далеко не всегда обладают требуемой технологической гибкостью, часто сложны по конструкции и в обслуживании, и, как правило, имеют большую стоимость.

В связи с этим, создание простого по конструкции, надежного в эксплуатации и технологически гибкого средства, выполняющего эту технологию – создание автоматизированной машины, является наиболее экономичным путем решения задачи автоматизации сборки изделия.

Обсуждение результатов. Авторами разработаны новый способ и устройства для выполнения контурных строчек при сборке деталей изделия легкой промышленности [1, с. 2]. На основе этого способа были разработаны устройства для сборки заготовок внакладку, а также для соединения не скрепленных двух деталей друг-другу [2, с. 3]. Смысл способа заключается в том, что во время выполнения контурной сточки, процесс ориентирования обрабатываемой детали относительно рабочего инструмента (иглы) осушествляеся с помощью фрикционно-транспортно-ориентирующего устройства ( ФТОУ), без участия рук и внимания оператора.

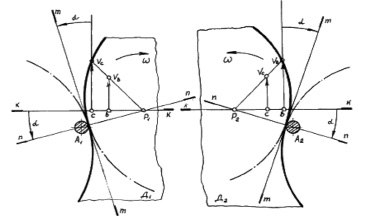

Способ содержит два ведущих ролика, иглу, отклоняющуюся вдоль строчки и два упора А1 и А2 (рис. 1) [3, с. 60], которые обеспечивают постоянные припуски деталей и исключают выход строчек за край деталей.

Устройство содержит – ФТОУ, включающий в себе модернизированные узлы: ориентирующее – транспортирующее устройства, как транспортирующий роликовый механизм; механизм отклонения иглы, вдоль строчки, который участвует в процессе ориентаций (в известных машинах не участвует при ориентаций, а синхронно работает с транспортирующими роликами); ограничительные упоры (также в известных машинах не имеются).

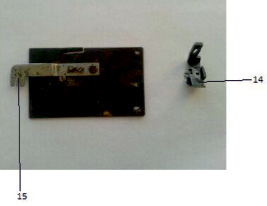

Нижний упор 13 (см. рис. 2 смонтирован на игольной пластине слева, а верхней 14 – на разделительной пластинке 15 справа от роликов 5 и 6. При этом положение каждого из упоров может регулироваться вдоль строчки и по высоте. Таким образом, упоры А1 и А2 (см. рис. 1 смещёны относительно оси вращения роликов в сторону, противоположенную скорости поступательного движения деталей, и расположены на нормалях (n – n) к контурам деталей, повернутых от линии (к – к) на угол ? (для верхней детали – по часовой стрелки, а для нижней – против часовой стрелке). Разделительная пластинка смонтирована на лапке (или на платформе машины, у модернизированной машины 430 кл показан на рис. 6). Величина давления пластинки на нижнюю деталь регулируется пластинчатой пружиной с помощью винта (на рис. 2 не показана).

Рис. 1. Способ контурной обработки деталей

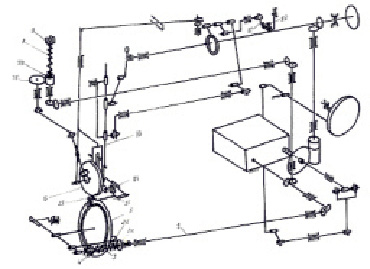

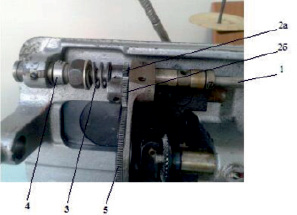

Рис. 2. Автоматизированная сборочная машина

Модернизированный роликовый механизм содержит привод нижнего ролика состоит из вала 1 (см. рис. 2), зубчатых передач 2 а, 2 б и тормозного устройство 3 с регулировочной гайкой 4, как в рассмотренной выше машине. Однако здесь ролик 5 уменьшен по ширине до 2 мм и соответственно модифицирована игольная пластина, что позволяет уменьшить припуск нижней детали на накладку до 4 мм, см рис.4. При расположении челнока слева, а ролика с права от иглы припуск уменьшается до 2 мм (на реконструированной машине 430 кл. ПМЗ использован именно этот вариант, рис. 3) [3, с. 167].

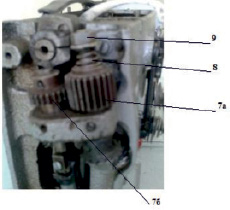

Привод верхнего ролика 6, (см. рис. 2) включает зубчатую пару 7 а, 7 б колеса которой при необходимости изменения передаточного отношения можно заменять (на реконструированной машине 430 кл. ПМЗ процесс ориентации обеспечивается без замен зубчатых пар) и тормозное устройство 8, регулируемое гайкой 9, 11), рис. 4.

Наличие тормозных устройств 3 и 8 (см. рис. 2), как и в рассмотренной выше, предохраняет края деталей от излишней деформации.

Устройство отклонения иглы в отличие от промышленной машины 430 кл., работает автономно по сравнению с транспортирующими роликами. Например, отклонение иглы В (см. рис. 1) вдоль строчки осуществляется от эксцентрика через систему рычагов. Величина отклонения изменяется поворотом рычага 11, рис. 5, по пазу сектора с последующей фиксацией гайки 12, а в соответствии, рис. 2, поворотом рычага 11, гайкой 12.

Конструктивное оформление упора А зависит от вида выполняемой строчки. Если строчка по краю нижней детали, то упор устанавливается на игольной пластине. Если же строчка выполняется по краю верхней детали, то упор устанавливается на лапке – упоре, как показано на рис. 2. С целью расширения технологических возможностей конструкция упора позволяет изменять его положение в горизонтальной плоскости, по высоте, а также регулировать величину давления на прошиваемую деталь. Данная машина содержит два упора, которые обеспечивают постоянные припуски деталей и исключают выход строчек за край деталей [3, с. 1].

Нижний упор 13 (см. рис. 2 смонтирован на игольной пластине слева, а верхней 14 – на разделительной пластинке 15 справа от роликов 5 и 6 (в модернизированной машине 430 кл показан на рис. 6). При этом положение каждого из упоров может регулироваться вдоль строчки и по высоте. Таким образом, упоры А1 и А2 (см. рис. 1 смещёны относительно оси вращения роликов в сторону, противоположенную скорости поступательного движения деталей, и расположены на нормалях (n – n) к контурам деталей, повернутых от линии (к – к) на угол ? (для верхней детали – по часовой стрелки, а для нижней – против часовой стрелке). Разделительная пластинка смонтирована на лапке (или на платформе машины). Величина давления пластинки на нижнюю деталь регулируется пластинчатой пружиной с помощью винта (на рис. 2 не обозначена).

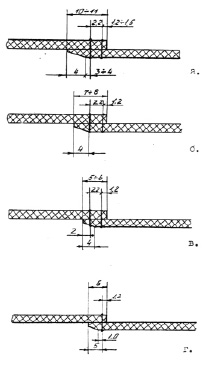

Рис. 3. Схема соединения деталей: а – существующая; б, в, г –предлагаемые

Устройство работает следующим образом. При выполнении строчки по краю верхней детали, предварительно скрепленной с нижней деталью Д размещаются между роликами С1 и С2 слева от упора А (см. рис. 1). Упор смещён относительно оси роликов (линия к – к) в сторону противоположную направлению скорости перемещения деталей, и установлен на нормали (линия n – n) к контуру детали, составляющей с линией к – к угол ?. В работе [3, с. 66] приведено соотношение для выбора необходимой величины угла ?. Перемещение деталей Д осуществляется роликами С1 и С2 и иглой В. Поскольку скорость VC перемещения деталей роликами меньше, чем скорость VB перемещения деталей иглой [3, с. 86], детали поворачиваются вокруг мгновенного центра вращения Р против часовой стрелки, соприкасаясь с упором А и деформируясь на величину ?. Сила давления детали на упор может быть отрегулирована за счёт регулировки предварительного сжатия пружин 4 и 8 тормозных устройств (см. рис. 4), создающих постоянный момент сопротивления движению роликов С1, С2 и при разных величинах проскальзывания, (см. рис. 1).

а)

б)

Рис. 4. Фрикционное устройство транспортирующих роликов: а – верхний ФТОУ, б – нижний ФТОУ

Рис. 5. Механизм для автономной регулировки отклонения иглы

Рис. 6. Разделительная пластина и упор

После соприкосновения края детали с упором А, линейная скорость соприкасающихся с деталями поверхностей роликов VC становится равной линейной скорости поступательного (вдоль строки) перемещения иглы VВ. В результате деталь начинает двигаться прямолинейно и её край отходит от упора на величину, равную деформаций ? (эта величина регулируется в зависимости от жесткости обрабатываемого материала посредством пружин 3 и 8, см. рис. 4 ФТОУ). Это, в свою очередь приводит к тому, что линейные скорости соприкасающихся с деталями поверхностей роликов уменьшаются и детали вновь поворачиваются к упору, деформируясь на величину ?. Так обеспечивается постоянный контакт края деталей с упором.

Таким образом, разность скоростей перемещения сшиваемых деталей иглой и роликами и наличие упора позволяют качественно выполнять строчки по краю как верхней, так и нижней деталей (предварительно скреплённых между собой) без снижения скорости машин. Причем припуски на накладку значительно уменьшены (рис. 3 а – 11 мм, на рис. 4 в, г – 5-6 мм), см. рис. 3 [3, с. 51], что дает экономию кожевенного материала.

Использование описанного выше способа перемещения деталей позволило также разработать устройство для сборки деталей внакладку (данный автомат может работать в комплексе с устройством [4, с. 3] схема неприведена), т.е. весь цикл контурной обработки при сборке изделия, включая отбор из пачки деталей, ориентирование их относительно иглы машины и съем после обработки выполняется без участия оператора.

Проведены исследование по определения технологической возможностей вновь разработанного автоматизированного устройства [5-9, с. 234], полученные результаты использованы для модернизаций промышленной машины 430 кл.

Модернизированные узлы 430 кл показаны на рис. 4–6.

Выводы

Предложенный способ и устройство обеспечивает:

– исключает операцию по предварительному скреплению деталей при их контурной обработке;

– уменьшает расход материалов за счёт уменьшение припуска деталей на накладку;

– улучшает качество изделий за счёт строгого выполнения строчек эквидистантно краю как верхней так и нижней деталей;

– заменяет технологически негибкого (аналоги выполняет один тип операций при изменений вида операций необходимо менять программу и сопутствующих устройств для заправки деталей – кассет. Это стоит 40 % стоимости автомата);

– заменяет дорогих зарубежных аналогов (аналоги стоит 100000 $, предлагаемый авторами автомат 2000 $), тем самым уменьшает отток валюты зарубеж;

– обновляет технопарк отрасли дешевыми, конкурентоспособными, отечественными машинами автоматического действия, что дает повышения производительности и качества труда в отрасли;

– предлагаемое устройство – ФТОУ реагирует на изменение величины и модуля обрабатываемого контура автоматически, т.е. самонастраивается, поэтому нет необходимости установки обрабатываемых деталей в кассеты и переделывать программу и кассету (уменьшается материальные затраты) для выполнения контурной обработки при сборке изделия;

– достигаются экономический и социальный эффект, эти машины дает возможность использования малоопытных или незрячих операторов, т.к. процесс ориентаций деталей относительно иглы выполняется автоматически без участия рук и внимания оператора.

Библиографическая ссылка

Мукатай А.Б. НОВЫЙ СПОСОБ И УСТРОЙСТВА ДЛЯ АВТОМАТИЗИРОВАННОЙ КОНТУРНОЙ ОБРАБОТКИ ПРИ СБОРКЕ ДЕТАЛЕЙ ОБУВИ // Международный школьный научный вестник. – 2016. – № 2. ;URL: https://school-herald.ru/ru/article/view?id=36 (дата обращения: 27.04.2024).