Данная статья является реферативным изложением основной работы. Полный текст научной работы, приложения, иллюстрации и иные дополнительные материалы доступны на сайте II Международного конкурса научно-исследовательских и творческих работ учащихся «Старт в науке» по ссылке: https://www.school-science.ru/2017/16/27370.

Мочевиина (карбамид) – химическое соединение, диамид угольной кислоты. Белые кристаллы, растворимые в полярных растворителях.

Ежегодное производство мочевины в мире составляет примерно 100 миллионов тонн. Одна из характерных черт мировой экономики в последние 2-3 десятилетия – интенсификация сельскохозяйственного производства, чему в немалой степени способствует все более широкое применение минеральных удобрений. За последние 25 лет средняя концентрация питательных веществ в удобрениях повысилась на 5-11 %.

Карбамид используют в промышленности, транспорте и здравоохранении В фармацевтической промышленности для приготовления успокаивающих и снотворных. Его используют при изготовлении дезинфицирующих средств, в качестве смягчителя, в производстве косметических кремов.

Целью работы является разработка технических решений по модернизации колонны синтеза карбамида.

Для решения данной цели необходимо выполнить ряд задач:

1. Анализировать научно-техническую литературу (новые направления развития науки и техники в области химической технологии неорганических веществ, журналы, статьи, патентная документация);

2. Описать технологическую схему отделения синтеза;

3. Рассчитать материальные и тепловые потоки колонны синтеза карбамида;

4. Провести технико-экономическое обоснование модернизации.

Объектом исследования является узел синтеза карбамида.

Качественные характеристики:

– снизить энергоемкость колонны синтеза карбамида;

– снизить коррозионную активность;

– снизить затраты на обслуживание и ремонт оборудования;

– увеличить срок службы аппарата.

Технологическая часть

Описание технологической схемы

Синтез карбамида из аммиака и диоксида углерода осуществляется в контуре высокого давления при давлении 13,3?14,5 МПа. Аппаратурное оформление узла включает в себя конденсатор ВД Е-202, колонну синтеза R-201, стриппер Е-201 и скруббер ВД Е-203. Внутренняя часть аппаратов контура ВД, которая непосредственно контактирует с реакционной массой, изготовлена из высоколегированной стали.

Массовая доля компонентов, содержащихся в реакционной массе, поступающей из колонны синтеза R-201 в верхнюю часть стриппера Е-201, составляет: карбамид – не менее 31 %, диоксид углерода – не более 20 %, аммиак – не менее 29 %, вода – не более 20 %.

Стриппер Е-201 представляет собой вертикальный, кожухотрубный теплообменник пленочного типа. В верхней части стриппера Е-201 имеется распределительное устройство, обеспечивающее пленочный характер движения жидкости по трубкам. Аппарат работает по принципу противотока: жидкая фаза тонкой пленкой стекает по трубкам вниз, а газовая фаза противотоком поднимается снизу вверх. В межтрубное пространство стриппера из сатуратора пара V-905 подается пар с давлением 1,7÷2,06 МПа.

Диоксид углерода с температурой 90÷125 °С, давлением 14,2÷15,2 МПа и массовым расходом не менее 27 т/ч подается в нижнюю часть стриппера Е-201 и поднимается по трубкам вверх, навстречу реакционной массе, поступающей из колонны синтеза R-201.

С паром, подаваемым в межтрубное пространство стриппера Е-201 через распределительный патрубок, поступает необходимое количество тепла для разложения карбамата на аммиак и диоксид углерода в токе свежего диоксида углерода. Давление греющего пара, поступающего в стриппер из сатуратора V-905, регулируется клапаном PIRC 2109 и зависит от нагрузки на установку.

Газы, образующиеся при разложении карбамата, совместно со свежим диоксидом углерода отводятся из верхней части стриппера Е-201 в конденсатор ВД Е-202. Раствор карбамида собирается в нижней части аппарата и через клапан регулятора уровня отводится на стадию рециркуляции.

Стриппинг-процесс ведут таким образом, чтобы массовая доля аммиака в растворе, покидающем стриппер, составляла не более 9,0 %.

В конденсатор ВД Е-202 через инжектор ВД J-201 подается жидкий аммиак от насосов Р-102 и раствор углеаммонийных солей из скруббера ВД Е-203, а также реакционная смесь из колонны синтеза R-201 (TIR 2910)). В конденсаторе Е-202 поток смешивается с парогазовой фазой из стриппера Е-201 с образованием карбамата. Конденсатор ВД Е-202 – вертикальный цилиндрический кожухотрубный теплообменник. В верхней части аппарата имеется смесительная камера исходных компонентов.

Процесс конденсации ведется таким образом, чтобы определенная часть исходных компонентов (аммиака и диоксида углерода) не сконденсировалась в конденсаторе Е-202. Эта часть свободного аммиака и диоксида углерода превращается в карбамат в колонне синтеза, компенсируя эндотермичность реакции образования карбамида и поддерживая температурный режим в колонне синтеза в пределах 180÷185 °С.

Образовавшийся карбамат и несконденсированные аммиак с диоксидом углерода из нижней части конденсатора Е-202 с температурой 168?175 °С поступают в колонну синтеза R-201.

Колонна синтеза R-201 представляет собой вертикальный цилиндрический аппарат. Реакционная смесь подводится в колонну R-201 снизу и отводится через переливную воронку из верхней части колонны.

Для улучшения гидродинамического режима колона синтеза по высоте оборудована 10-ю ситчатыми тарелками и в нижней части распределительным устройством, что увеличивает степень контакта жидкой и газовой фазы. Таким образом, колона синтеза работает в режиме реактора идеального вытеснения, а каждая из тарелок – в режиме идеального смешивания.

За время прохождения реакционной смеси через колонну R-201 в течение одного часа при давлении 13,3÷14,5 МПа, температуре 180÷185 °С и мольном соотношении (2,7÷3,4):1 = NН3:СО2 в газовой фазе и (2,9÷3,1):1:0,45 = NН3:СО2:Н2О в жидкой фазе, происходит превращение карбамата аммония в карбамид. Степень конверсии диоксида углерода в карбамид составляет 55÷60 %.

Повышение давления в системе синтеза более 14,5 МПа сигнализируется в ЦПУ. Инерты, непрореагировавшие аммиак и диоксид углерода из верхней части колонны синтеза отводятся в скруббер ВД (поз.Е-203).

Скруббер ВД Е-203 состоит из теплообменной и сепарирующей части. В сепарирующей части происходит разделение реакционной смеси, поступающей из колонны синтеза. Теплообменная часть оборудована центральной трубой, по которой обеспечивается циркуляция раствора в трубном пространстве и тем самым повышается эффективность теплообмена. В сепарирующей части скруббера Е-203 установлена взрывная предохранительная мембрана.

В скруббере ВД Е-203 газовая фаза из колонны R-201, смешиваясь с раствором углеаммонийных солей (УАС) от карбаматных насосов ВД (поз. Р-301) частично конденсируются и поглощаются карбаматом.

Нормальную работу скруббера обеспечивает циркуляция конденсата с температурой на входе в скруббер Е-203 не менее 100 °С и перепадом температур по выходу и входу конденсата не менее 80 °С.

Газовая фаза из сепарирующей части скруббера Е-203 отводится в абсорбер С-701, а раствор УАС, с температурой 158?168 °С по переливу поступает в инжектор ВД J-201 и далее в конденсатор ВД Е-202 [5].

Технологические расчеты

Расчет материального и теплового балансов проводим согласно [1, 6].

Целью материального расчёта является определение состава продуктов на выходе из колонны синтеза, теплового баланса – определение прихода и расхода теплоты.

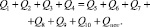

Условие материального баланса

Уравнение материального баланса имеет следующий вид

Условие теплового баланса

Уравнение теплового баланса имеет следующий вид

Расчет экономической эффективности проекта

Целью технико-экономического анализа модернизации колонны синтеза карбамида являются качественные и количественные доказательства экономической целесообразности разработки, а также определение организационно-экономических условий её эффективного функционирования.

Капиталовложения, связанные с модернизацией аппаратов высокого давления, являются затратами потребителя.

Стоимость (цена) приобретения материалов и комплектующих на модернизацию, транспортные расходы по их доставке, стоимость произведённых строительно-монтажных работ на месте эксплуатации учитываются в стоимости основного средства.

При определении капитальных затрат на модернизацию оборудования, следует учесть балансовую стоимость, затраты на демонтаж узлов, направления использования демонтированных узлов и деталей.

К накладным расходам относят: затраты на электроэнергию, затраты на управление производством и его обслуживание, затраты на социально бытовые нужды и прочие.

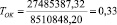

Срок окупаемости с учётом факторного времени – показатель, характеризующий продолжительность периода, в течение которого сумма чистых доходов, дисконтированных на момент завершения инвестиций, равной сумме инвестиций.

где I – инвестиции руб;

ΔP – увеличение прибыли после модернизации.

года.

года.

Заключение

Проведённый обзор научно-технической литературы показал, что основным и очень дорогостоящим аппаратом в производстве карбамида является колонна синтеза, поэтому ее техническое и коррозионное состояние определяют эффективность и бесперебойность работы агрегата.

Модернизация для действующей колонны синтеза карбамида предлагает вариант без изменения технологии синтеза, с использованием существующего оборудования и сохранением производительности аппарата.

Она даёт возможность для предпочтительного раздельного протекания газообразной и жидкой фаз и их последующего оптимального перемешивания друг с другом. Позволяет сократить рециркуляцию непрореагировавших продуктов на 7-10 % при значительном увеличении производительности колонны синтеза и снижении затрат энергии на установке для производства карбамида. Преимущества данной модернизации достигаются при небольших дополнительных затратах за счёт установки колпачков на существующем оборудовании.

В ходе выполнения работы был произведен расчёт материального баланса колонны, в результате получены следующие данные: количество продукта на выходе из колонны составляет Gприх = 198239,01 кг. Произведя расчёт теплового баланса получили количество теплоты на входе в колонны Qприх = 265233,16 МДж и количество теплоты на выходе из колонны синтеза карбамида Qрасх = 262266,26 МДж.

Проведенные экономические расчёты показали, что в результате модернизации колонны синтеза карбамида с помощью изготовления и установления на ситчатых тарелках «колпачков» приведёт к снижению затрат за счет уменьшения затрат на фонд оплаты труда, затрат на электроэнергию, обслуживание и ремонт оборудования. Таким образом, цель, поставленная в работе выполнена, все коэффициенты подтверждают высокую рентабельность и целесообразность данного мероприятия.

Библиографическая ссылка

Рогушина С.В. МОДЕРНИЗАЦИЯ КОЛОННЫ СИНТЕЗА В ПРОИЗВОДСТВЕ КАРБАМИДА // Международный школьный научный вестник. 2016. № 3. ;URL: https://school-herald.ru/ru/article/view?id=89 (дата обращения: 17.12.2025).