Введение

Актуальность: 3D-печать продолжает набирать популярность в различных отраслях, таких как машиностроение, медицина, архитектура и другие. Моделирование этого процесса позволяет улучшить результаты печати. Использование программного обеспечения для моделирования процесса охлаждения позволяет предсказать дефекты и оптимизировать параметры печати для улучшения качества изделия. Тема исследования актуальна, так как она помогает создать базу для внедрения инновационных решений в 3D-печати, которые будут отвечать требованиям повышенной точности и качества.

Объект исследования: 3D печать.

Предмет исследования: моделирование процесса остывания элемента корпуса при 3Д печати с использованием ПО Логос.

Цель исследования: исследование свойств материала и процессов, происходящих при 3д печати с целью предсказания и предотвращения дефектов, а также разработкой рекомендаций для улучшения качества печати.

Задачи исследования

1. Изучение процесса остывания элементов корпуса при 3Д печати.

2. Определение оптимальных параметров печати, оценка точности созданной модели

3. Рекомендовать условия для улучшения процесса печати

Методы исследования: Моделирование материала, анализ термических деформаций и оптимизация процессов печати

Основная часть

Теоретическая часть

Типы пластика для 3D печати.[1]

· PLA (полимолочная кислота) — биосовместимый и легко печатаемый материал, подходящий для начинающих. PLA быстро остывает и практически не деформируется, легко плавится при низких температурах.

· ABS (акрилонитрилбутадиенстирол) отличается прочностью, устойчивостью к высоким температурам и токсичностью.

· PETG (полиэтилентерефталатгликоль) сочетает прочность ABS с простотой печати и гибкостью PLA. Этот пластик устойчив к влаге и химическим веществам, а также обладает хорошей прозрачностью.

· TPU (термополиуретан) — гибкий и эластичный материал. Является уникальным материалом, объединяющим только лучшие свойства каучука и пластмасс.

· PA (нейлон) — это один из самых популярных материалов для 3D-печати благодаря своей прочности, долговечности и отличным механическим свойствам.

При выборе пластика для 3D-печати корпуса беспилотника стоит обратить внимание на материалы, которые сочетают прочность, термостойкость и легкость. Выбор пластика зависит от конкретных условий эксплуатации и требований к дрону. ABS и карбоновый нейлон подходят для прочных и устойчивых к нагрузкам корпусов, тогда как PETG — компромиссный вариант между прочностью и простотой печати.

Процесс печати на 3D принтере с использованием разных типов пластика. [2]

При 3D-печати выбор материала важен, так как разные типы пластика имеют разную область применения. Технология FDM (послойное направление) подходит для термопластиков, таких как PLA, ABS, PETG и TPU.

PLA плавится при 190-220°C и хорошо адгезирует к платформе при минимальном подогреве или без него (20-60°C), что снижает риск деформации изделия. PLA имеет приятный запах и считается экологически безопасным, так как изготовлен из возобновляемых и органических источников.

Печать с использованием ABS требует высокой температуры (230–250°C) и нагреваемой платформы (80–110°C) для предотвращения деформации и хорошей адгезии слоев. ABS выделяет пары при печати, поэтому рекомендуется хорошая вентиляция и использование закрытой камеры. Поскольку ABS имеет тенденцию к усадке при остывании, важно поддерживать стабильную температуру в процессе печати. Этот материал часто применяется для изготовления функциональных деталей и корпусов, требующих долговечности и стойкости к механическим нагрузкам.

PETG плавится при температуре 220–250°C и требует нагрева платформы до 60–80°C для улучшения адгезии, а также для предотвращения деформации изделия. PETG требует тщательной настройки охлаждения, чтобы избежать нитей и излишков материала между слоями. Этот материал часто используется для печати функциональных деталей, благодаря своей устойчивости к влажности и возможной совместимости с пищевыми продуктами.

Печать с использованием TPU требует особого подхода из-за гибкости и эластичности материала. TPU плавится при температуре 220–250°C, и температура стола должна поддерживаться на уровне 40–60°C для улучшенной адгезии. Гибкость TPU делает его склонным к скручиванию или заеданию в экструдере, поэтому лучше использовать низкую скорость печати (20-30 мм/с). TPU идеально подходит для создания упругих, гибких изделий, таких как чехлы, уплотнители и детали, поглощающие удары, что делает его незаменимым для прототипов, требующих гибкости.

Нейлон (PA) требует высоких температур для печати: температура сопла должна быть в пределах 240–270°C, а температура стола — 70–100°C. Важно обеспечить хорошую адгезию к поверхности стола. Для этого можно использовать такие материалы, как PEI или специальный клей. Нейлон обладает отличной прочностью, гибкостью и устойчивостью к химическим воздействиям, что делает его идеальным для изготовления функциональных и долговечных деталей, таких как компоненты для автомобилей или медицинские изделия.

Процесс остывания пластика. [3]

При 3D-печати корпусов для беспилотников важен процесс охлаждения, который влияет на прочность, форму и стабильность финального изделия. Элементы корпуса беспилотников обычно охлаждаются естественным образом или с помощью дополнительных методов, чтобы предотвратить деформацию и улучшить качество поверхности. Корпус дрона должен выдерживать нагрузки и температурные перепады, а значит, материал должен равномерно охлаждаться и избегать деформаций.

1. Остывание от воздействия воздуха. В случае с такими материалами, как PLA, охлаждение может происходить быстро, поскольку этот пластик имеет низкую температуру плавления (около 180-220°C). Однако для предотвращения усадки и деформации важно контролировать скорость охлаждения. Быстрое охлаждение может привести к растрескиванию или искривлению изделия.

2. Остывание в контролируемых условиях. Для пластиков, склонных к деформации, таких как ABS, или материалов, как нейлон, охлаждение часто происходит в специально контролируемой среде. Например, в закрытой камере 3D-принтера или в помещении с равномерной температурой, где температура остаётся стабильной. Это помогает минимизировать напряжение в материалах, которое может возникнуть из-за резкого перепада температур.

3. Использование охлаждающих вентиляторов. Для пластика, как PETG, который имеет меньше проблем с деформацией, вентиляция или включение охлаждающего вентилятора может помочь ускорить процесс, предотвращая накопление тепла в слоях. Однако слишком интенсивное охлаждение может привести к образованию дефектов, таких как стекание или неровности на поверхности.

Охлаждение производится после завершения печати или поэтапно между слоями, в зависимости от материала и модели дрона. Охлаждение также помогает предотвратить деформации, которые могут повлиять на аэродинамические свойства дрона и его устойчивость в полете. Такой подход к охлаждению позволяет сохранить прочность и легкость корпуса дрона, что важно для стабильности и маневренности в воздухе.

Виды деформаций, которые могут возникать при печати, и причины,

по которым это происходит с пластиком:

· Усадка. Возникает из-за разницы температурного режима внутри изделия и на его поверхности.

· Чрезмерное свободное пространство печатного бокса. Проблема возникает, если мощности стола не хватает, чтобы в достаточной мере разогреть пространство термобокса по всему объёму печатающейся модели.

· Недостаточная адгезия детали к поверхности рабочего стола. Если сцепления недостаточно, внутреннее напряжение (усадка) будет преодолевать его силы, и изделие потеряет форму.

· Низкий показатель спекаемости слоёв. Если сила внутреннего напряжения превысит силу спекания слоёв, произойдёт разрыв, и на поверхности модели появятся трещины.

· Неправильные настройки толщины слоя и процента заполнения детали. Избыточная усадка может возникать при выставлении неверных показателей.

Как избежать деформации пластика [4]:

· Откалибровать и выровнять платформу. Даже небольшое отклонение может привести к плохой адгезии первых слоёв, что способствует деформации.

· Закруглить углы модели. Остроконечные и прямоугольные углы более склонны к деформации, чем закруглённые.

· Контролировать скорость охлаждения. Для некоторых материалов важно регулировать её: например, ABS плохо переносит резкое охлаждение, поэтому нужно снизить скорость вентилятора или отключить его на первых слоях.

· Использовать температурный режим. Нужно подобрать оптимальный температурный профиль для материала.

· Использовать подложки и поддержки. Они увеличивают площадь контакта модели с платформой, что улучшает адгезию и снижает вероятность деформации.

· Поддерживать стабильную температуру в помещении. Сквозняки или резкие изменения температуры могут негативно влиять на процесс печати.

· Применять адгезионные покрытия и специальные плёнки. ПЭТ-плёнки и каптоны создают равномерную поверхность для печати и могут быть эффективнее стандартного клея.

· Уменьшить плотность печати. Внутри деталь будет заполнена сеткой или сотами из пластиковых нитей. Это не только уменьшает расход материала, но и снижает вероятность деформации за счёт достаточной жёсткости конструкции и сравнительно меньшим объёмом пластика в верхних слоях.

О программе ПО «Логос»

Программный продукт«Логос» - это система автоматизации инженерных расчетов, программное обеспечение для численного моделирования поведения отдельных элементов и целых конструкций в различных условиях использования. Предварительный анализ работоспособности проектируемых деталей в цифровой среде, сокращает время разработки и экономит средства.

Практическая часть

Процесс моделирования детали

1. Создание эскиза в “Компас-3D”

Рисунок 1. Эскиз в “Компас-3D”

На рисунке 1 показаны размеры детали. Деталь для печати - LED holder для Tweaker 180. Длина детали - 100 мм, ширина - 2 мм, высота - 10 мм, радиус окружностей - 8, радиус вырезанных окружностей - 5.

2. Экспорт детали в OcraSlicer и подготовка к печати. На рисунке 2 показана деталь в OcraSlicer.

Рисунок 2. Деталь в OcraSlicer

Процесс печати детали

Для печати был выбран пластик PLA, так как данный тип биосовместим и экологичен, практически не даёт усадки, что снижает вероятность деформаций, позволяет получать чёткий продукт с высокой детализацией и распространением.

Получившиеся деформации

Рисунок 3. Деформации

На рисунке 3 показана деформация детали. В процессе печати деталь вылетела из принтера из-за неправильных настроек. Сама деталь деформировалась ввиду того, что “охлаждение” было на 100 процентов. PLA чувствителен к температурам, что и повлияло на деформирование продукта.

Процесс моделирования остывания в ПО Логос

Моделирование происходило в модуле логоса аэрогидромеханика.

1. Построение сетки показано на рисунке 4.

Рисунок 4. Построение сетки

2. Выбор материала и установка параметров показано на рисунке 5. Используются два материала: воздух и пластик PLA. Чаще всего при печати PLA используют обдув.

Рисунок 5. Установка параметров

Процесс остывания детали.

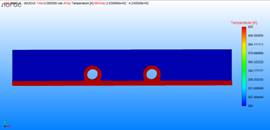

1. Начальный этап (0 секунд) показан на рисунке 6. Область вокруг детали комнатной температуры, сама деталь нагрета на 423 кельвина (150°)

Рисунок 6. Начальный этап

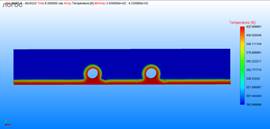

2. Деталь на 6 секунде обдува показана на рисунке 7 . Постепенно начинает охлаждаться

|

Рисунок 7. Деталь на 6 секунде обдува

3. Деталь на 9 секунде обдува показана на рисунке 8. Деталь стала холоднее, чем была, температура на ее поверхности примерно 90°.

Рисунок 8. Деталь на 9 секунде обдува

4. Деталь на 28 секунде обдува показана на рисунке 9. Практически полностью охладилась, температура по краям достигла комнатной.

|

Рисунок 9. Деталь на 28 секунде обдува.

Заключение

Мы смоделировали процесс остывания элементов корпуса при 3Д печати с использованием ПО Логос. Исследовали свойства материала и процессов, происходящих при 3д печати с целью предсказания и предотвращения дефектов, а также занимались разработкой рекомендаций для улучшения качества печати.

Мы пришли к выводу, чтобы избежать деформаций, рекомендуется снижать скорость печати, уменьшать температуру нагрева пластика, а также охлаждать экструдер, за исключением первых слоев: во время их печати кулер экструдера необходимо выключить для лучшей адгезии слоя к платформе.

Библиографическая ссылка

Ишматова А.Э., Хайдарова Д.В. МОДЕЛИРОВАНИЕ ПРОЦЕССА ОСТЫВАНИЯ ЭЛЕМЕНТОВ КОРПУСА ПРИ 3Д ПЕЧАТИ С ИСПОЛЬЗОВАНИЕМ ПО ЛОГОС // Международный школьный научный вестник. 2025. № 3. ;URL: https://school-herald.ru/ru/article/view?id=1652 (дата обращения: 21.02.2026).