Определено время истечения моно – и полидисперсных смесей стальных шариков заданного объема из накопителя. Диаметр отверстия истечения превышает диаметр шарика. Подтверждена применимость для таких смесей эмпирической зависимости времени истечения от диаметра шариков d. Эта зависимость имеет вид:

где V – объем занятый шариками смеси, мл; D – диаметр отверстия истечения, мм; K – коэффициент пропорциональности, его размерность  .

.

На основании экспериментальных исследований предложен метод качественного контроля однородности полидисперсных смесей, применяемых в аддитивных технологиях (3D принтинге), в частности, для создания градиентных металлических структур, состав материала которых непрерывно меняется в объеме. Кроме того, отмечено систематическое отклонения времени истечения от расчетного для шариков, отличающихся по составу сплава.

История вопроса

В книге «Великая физика» [1] Клиффорд Пиковер сообщает интересную информацию о песочных часах с маленькими стеклянными шариками – баллотини (маленькие стеклянные шарики диаметром обычно 0,13–0,35 мм): «в 1996 г. британские исследователи из университета города Лестера обнаружили, что «скорость пересыпания зависит только от нескольких сантиметров песка над горловиной, а не от полного объема песка».

Автор приводит эмпирическую формулу британских ученых для времени истечения

(1)

(1)

песчинок из песочных часов, которая справедлива для:

(2)

(2)

Отмечено, что коэффициент пропорциональности K зависит только от формы сосудов. Для конических сосудов и для обычных колб песочных часов K разное.

Условие (2) ограничивает применимость формулы (1). Отношение диаметра отверстия истечения D к диаметру баллотини d должно быть больше пяти!

Нас заинтересовали два вопроса:

1. применима ли формула (1) к частицам, размеры которых больше размеров песчинок, например, к металлическим шарикам?

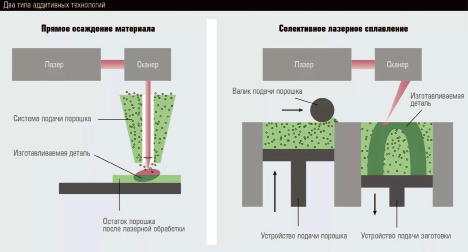

2. могут ли быть полезными наши результаты при разработке современных аддитивных технологий прямого осаждения материалов (левая часть рис. 1)?

Аддитивные технологии при прямом осаждении материалов

Аддитивная технология выращивания деталей, основанная на прямом осаждении материала из струи металлических частиц, предполагает, что струя спекаемых лазером частиц подается непосредственно в ту же область, куда подводится энергия лазера (рис. 1, левая часть). Лазерный луч оплавляет участок выращиваемого изделия. Образуется жидкий расплав, в который и подается следующая порция частиц в виде металлического порошка [3]. Далее готовая часть детали постепенно затвердевает. Затем лазерный луч и точка подачи материала перемещаются, и процесс продолжается до построения всей детали.

Как отмечают специалисты, работа основного рабочего органа машин для лазерного выращивания – лазерной головки, требует не только фокусировки лазера, охлаждения, позиционирования и контроля (датчики, видеокамеры и т.д.), но и точной системы подачи материала. В процессе построения детали необходимо согласовать несколько параметров: мощность лазера, размер пятна расплава, скорость движения головки [3], интенсивность подачи материала, однородность порошкового материала. Кроме того требуется «разработать подходы к выращиванию градиентных металлических структур (то есть деталей, состав материала которых непрерывно меняется в объеме)» [3].

Рис. 1. Два типа аддитивных технологий [2]

Таблица 1

|

Элемент |

Плотность, ρ, г/см3 |

Температура плавления, Tпл, °С |

Теплоемкость, c, кал/(г·град) |

Теплота плавления, Lпл, кал/г |

|

Медь, Cu |

8,9 |

1083 |

0,1 |

51 |

|

Железо, Fe |

7,87 |

1539 |

0,11 |

64,4 |

Постановка проблемы. Предположения

Таким образом, для удовлетворительной работы машин для лазерного выращивания деталей требуется:

1. контроль скорости подачи смеси частиц в рабочую зону;

2. контроль однородности частиц или изменения однородности в заданном порядке.

Эксперименты, описание которых приведено ниже, выполнены при следующих допущениях:

1. подача смеси частиц происходит под действием силы тяжести;

2. полидисперсная смесь состоит из сферических частиц двух диаметров.

Какими должны быть диаметры частиц разных материалов, которые плавятся при затрате одного количества энергии (В целях экономии энергии и получении качественного расплава мы хотим, чтобы шарики из разных материалов расплавились одновременно)? Для примера проведем расчеты для медных и железных шариков. В табл. 1 [4] приведены теплофизические характеристики для меди (Cu) и железа (Fe).

Рассчитаем затраты энергии на нагрев от температуры 27 °С до температуры плавления и плавление шарика из меди диаметром dCu = 0,6 см.

Объем шарика равен:

VCu = 4/3πRCu3 = 4,189·0,33 = 0,113 (см3) (3)

Масса медного шарика составит:

mCu = ρCu·VCu = 8,9·0,113 = 1,01 (г) (4)

Чтобы нагреть и расплавить медный шарик необходимо затратить количество энергии:

Q = сCu·mCu (Tпл,Cu-27) + mCu· Lпл,Cu = 0,1·1,01·(1083–27) + + 1,01·51 = 158,1 (кал) (5)

Определим массу железного шарика mFe, для нагрева и плавления которого требуется то же количество энергии:

сFe·mFe·(Tпл,Fe-27) + mFe·Lпл,Fe = 0,11·mFe·(1539–27) + mFe·64,4 = 158,1 (кал) (6)

mFe = 0,685 (г) (7)

Объем железного шарика будет равен:

VFe = mFe/ ρFe = 0,087 (см3) = 4,189•RFe3 (8)

Из выражения (8) находим радиус железного шарика затем его диаметр:

dFe = 2·RFe = 0,56 (см) (9)

Следовательно, для эффективного нагрева и плавления одним и тем же количеством энергии размеры шариков будут отличаться. В нашем случае: dCu = 0,6 см, а dFe = 0,56 см.

3. Далее предположим, что плотность упаковки шариков составляет 74 % [5, с. 267]. В смесях будем использовать шарики с соотношением диаметров более 1/7, что позволит избежать плотной упорядоченной упаковки. В качестве примера на рис. 2 показана плотная упорядоченная упаковка шаров групп 1, 2 и 3 с соотношением диаметров менее 1/7.

Рис. 2. Упорядоченная упаковка трех групп шаров с соотношением диаметров менее 1/7 [5, с. 267]

Исходя из этих предположений, для изучения были отобраны шарики размерами от 2,5 до 6 мм.

Стенд, материалы и измерения, состав работ

Для измерения времени истечения монодисперсных (состоящих из одного вида шариков) и полидисперсных (состоящих из двух видов шариков) смесей был собран стенд «Песочные часы» (рис. 3). Стенд предназначен для видеофиксации истечения шариков из верхней емкости в нижнюю и состоит из:

- двух емкостей (1), изготовленных из обрезанных 5 л ПЭТ (Полиэтилентерефталат) бутылей; диаметр горловины (отверстия для истечения шариков из верхней емкости) бутыли D = 33 мм;

- пяти наборов металлических шариков из стали марки ШХ-15 (Далее мы покажем, что шарики d = 3,3 мм изготовлены из другой стали с существенными добавками хрома и оксида хрома) (2) диаметрами 2,5 мм; 3,1 мм; 3,3 мм; 5 мм; 6 мм; каждый набор шариков объемом более 2 л и массой около 11 кг;

- видеокамеры Canon EOS 550D (3), которая размещалась на неподвижном штативе REKAM ECOPOD E-162 (4);

- фонаря подсветки (5);

- четырех стальных сит (6) с диаметром ячеек 2,8 мм; 3,25 мм; 4,3 мм; 5,1 мм, которые позволяли разделять смеси шариков по размерам.

Рис. 3. Схема стенда «Песочные часы». Истечение шариков d = 2,5 мм

Рис. 4. «Самая плохая смесь ½+½» из 2,5 мм и 5 мм шариков (50 %+50 %): (а) ингредиенты, (б) до истечения и (в) после истечения

Подготовка к эксперименту началась летом 2016 года. Измерения проводились с февраля по ноябрь 2017 года.

В экспериментах принимали участия три человека. Первый участник измерений готовил и засыпал смеси в верхнюю емкость, второй – открывал заслонку «Песочных часов», третий – фиксировал истечение шариков на видеокамеру.

Полидисперсные смеси готовили «хорошего» и «плохого» качества перемешивания.

«Хорошие смеси» готовили в верхней емкости перед первым истечением с раскладкой тонкими слоями и равномерным перемешиванием каждого последующего слоя с нижним. После истечения уже без дополнительного перемешивания смесь пересыпалась из нижней емкости в верхнюю.

«Плохие смеси», истечение которых наблюдалось из верхней емкости объема 2150 мл, готовились из не перемешенных слоев. Так, «самая плохая» двухслойная смесь «1/2 + 1/2» готовилась из двух равных по объему не перемешенных слоев: внизу располагался слой 5 мм шариков, вверху – слой из 2,5 мм шариков (рис. 4). «Плохая» четырехслойная смесь «2х(1/4 + 1/4)» – из четырех равных чередующихся слоев шариков: двух – диаметрами по 5 мм и двух – по 2,5 мм.

После истечения перемешенная «плохая смесь» с помощью сит разделялась на составляющие и вновь раскладывалась послойно в верхнюю емкость.

Всего было проведено более ста измерений, из них к обработке приняты 80. Для каждой группы параметров эксперимента проводилась серия из трех измерений.

В целом эксперимент предварительно был разделен на три работы:

– РАБОТА 1: монодисперсные смеси шариков диаметрами 2,5 мм; 3,1 мм; 3,3 мм; 5 мм; 6 мм при истечении из объема Vп = 2150 мл (здесь имеется ввиду полный объем занятый шариками и пустотами между ними. Измерялся заполнением сосуда без шариков водой до соответствующей метки) (далее – полный «единичный объем», включая пустоты между шариками). Исходя из наших предположений в разделе 4, объем V, занятый шариками: V = 0,74•Vп;

– РАБОТА 2: монодисперсные смеси шариков диаметрами 2,5 мм; 3,1 мм; 3,3 мм; 5 мм; 6 мм при истечении из объема Vп = 1540 (здесь имеется ввиду полный объем занятый шариками и пустотами между ними. Измерялся заполнением сосуда без шариков водой до соответствующей метки) мл (далее – «объем 5/7»);

– РАБОТА 3: «хорошие» и «плохие» полидисперсные смеси шариков

- 2,5 и 5 мм;

- 2,5 и 6 мм;

- 3,1 и 5 мм;

- 3,1 и 6 мм

в пропорции 1:1 при истечении из «единичного объема».

Целью РАБОТ 1 и 2 являлась проверка применимости формулы (1) к истечению шариков в данном эксперименте, в том числе в зависимости от формы сосуда (фактически это варианты объема – «единичный» и «5/7», поскольку в первом случае заполнена часть сосуда скорее цилиндрической формы, а во втором – конусообразной). Отдельно исследовалась справедливость утверждения о зависимости коэффициента K от формы сосуда и независимость от всех прочих параметров. В РАБОТАХ 1 и 2 коэффициенты K определялись, исходя из формулы (1) и прямых измерений времени истечения P, размера отверстия D, диаметра шариков d, объема V:

(10)

(10)

Целью РАБОТЫ 3 являлось изучение истечения смесей шариков и поиск технологических решений для контроля качества смесей с помощью стендового оборудования. Так, для полученных ранее для данной формы сосуда значений K, определялся «эффективный диаметр смеси» dэф как характеристика смеси:

(11)

(11)

где Pсмеси – время истечения смеси. Исследовалось изменение dэф для «хороших» и «плохих» смесей в зависимости от их качества.

Кроме того, в ходе эксперимента возникла потребность в проведении дополнительной РАБОТЫ 4 по определению химического состава шариков, так как обнаружилось систематическое отклонение времени истечения шариков 3,3 мм от расчетного. Эту работу по нашей просьбе провели специалисты Национального исследовательского технологического университета «МИСиС».

Обработка результатов проводилась в сентябре – ноябре 2017 года.

Время истечения в экспериментах составляло от 3,9 до 7,5 секунд. Периодичность смены видеокадров составляла 0,04 секунды. Обработка видеоизображений проводилась при помощи программы Canon Zoom Browser EX 6.5.1.

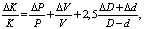

Погрешности измерений

1. Относительная погрешность для вычисления коэффициента K рассчитывается по формуле:

которая складывается из относительных ошибок сомножителей в формуле (10). Здесь ΔK, ΔP, ΔV, ΔD, Δd – абсолютные погрешности определения величин K, P, V, D и d.

2. Относительная погрешность измерения P – два кадра:

(ΔP/P) = 0,08c/3,9с ≈ 2 %

3. Относительная погрешность измерения V:

ΔV/V = 25 мл/1540 мл ≈ 1,6 % – заполнение, точность до одного ряда шариков (для сравнения: погрешность определение объема водой 0,6 %)

4. Абсолютная погрешность измерения горловины ΔD = 0,1 мм для D = 33 мм (измерение штангенциркулем).

5. Относительная погрешность определения разности D – d по выражению  для диаметров шариков:

для диаметров шариков:

d = 3,1 мм

1,1 % – из выборки 50 шариков отклонение среднее 0,03 мм;

d = 2,5 мм

0,8 % – из выборки 50 шариков отклонение среднее 0,01 мм

d = 3,3 мм

0,9 % – из выборки 50 шариков отклонение среднее 0,01 мм

d = 5 мм

1,1 % – из выборки 50 шариков отклонение среднее 0,02 мм

d = 6 мм

1,1 % – из выборки 50 шариков отклонение среднее 0,02 мм

Таким образом, по формуле (12) относительная максимальная погрешность определения K для каждого вида шарика составила:

(ΔK/K)3,1 = 4,7 % (для шариков 3,1 мм)

(ΔK/K)2,5 = 4,4 % (для шариков 2,5 мм)

(ΔK/K)3,3 = 4,5 % (для шариков 3,3 мм)

(ΔK/K)5 = 4,7 % (для шариков 5 мм)

(ΔK/K)6 = 4,7 % (для шариков 6 мм)

Результаты

РАБОТЫ 1 и 2. Часть 1.

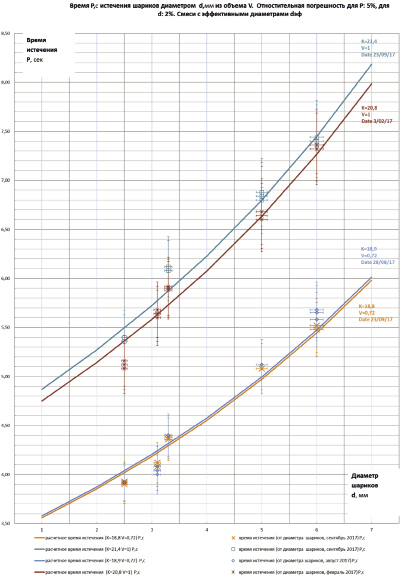

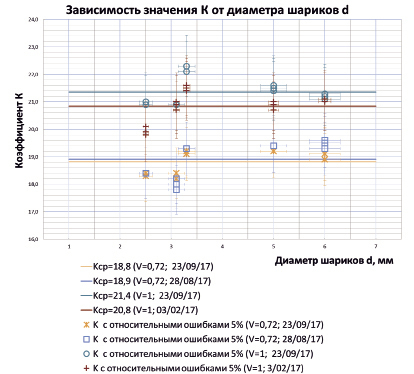

Результаты измерений времени истечения «чистых» шариков P в зависимости от их диаметра d представлены на рис. 5.

На графике представлены результаты четырех групп измерений, которые проводились в феврале, августе и сентябре (в сентябре – две группы) 2017 года. Каждая группа содержала 15 съемок – по 3 для всех 5 видов шариков (диаметрами 2,5 мм; 3,1 мм; 3,3 мм; 5 мм; 6 мм). Для февральской и первой из сентябрьских групп измерения проводились при истечении из «единичного объема» (Vп = 2150 мл), а для августовской и второй сентябрьской – из объема «5/7» (Vп = 1540 мл).

Затем по формуле (10) вычислялось среднее значение K для каждой группы измерений, с помощью которого по формуле (1) строились расчетные кривые для времени истечения стальных шариков из сосуда данной формы (оранжевая, синяя, красная и голубая линии).

В целом рис. 5 свидетельствует о хорошем совпадении измеренных величин P и их расчетных значений в пределах 5 % погрешности измерений. Следует сделать два замечания:

– во-первых, расхождение для февральской и первой из сентябрьских групп при истечении из «единичного объема» показывает систематическое расхождение времени истечения приблизительно в 2 % для всех групп шариков. Мы полагаем, что это связано с ошибкой определения Vп в 45-50 мл в февральской серии (а именно – неверно поставленной меткой на измерительной емкости в наших первых опытах). Это предположение подтверждается отличным совпадением результатов для августовской и второй сентябрьской серией для объема «5/7» когда мы уже обладали бoльшим опытом;

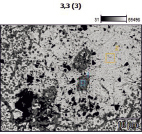

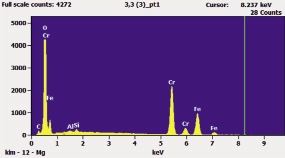

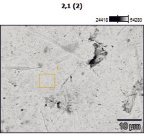

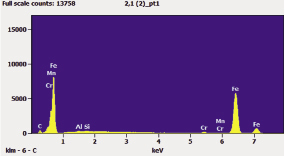

– во-вторых, нам показалось несколько странным постоянное для всех групп измерений отклонение значений P для шариков 3,3 мм, особенно по сравнению с близкими по размерам шариками 3,1 мм. РАБОТА 4. Поэтому мы обратились за помощью к специалистам университета «МИСиС» в определении химического состава наших шариков: все ли они сделаны из одного сплава? Уже после окончания наших измерений нам ответили, что образец 3,3 мм отличается от остальных, поскольку помимо основного материала (хромированная сталь) он содержит включения из оксида хрома: об этом говорит большое содержание кислорода и хрома в данных областях. Специалисты любезно прислали нам изображения поверхности, полученные с помощью электронного сканирующего микроскопа, и результаты энергодисперсионной спектрометрии химического состава всех групп шариков (рис. 6 и 7). Химический состав группы шариков 3,3 мм показан на рис. 6, он отличается от состава других шариков, который похож на состав шариков 2,5 мм (рис. 7).

p>

Рис. 5. Результаты измерений времени истечения шариков P в зависимости от их диаметра d. Отложены 5 % пределы погрешности измерений для P и 2 % для d.

РАБОТЫ 1 и 2. Часть 2

Результаты вычислений коэффициента К в зависимости от формы сосуда по формуле (10) приводятся на Рисунке 8. В пределах вычисления по формуле (12) погрешностей в размере до 5 % К не зависит от диаметра шариков, а зависит от формы сосуда (Здесь следует учесть обнаруженную ранее систематическую ошибку в определении Vп в феврале), то есть K можно считать постоянным для каждой группы измерения.

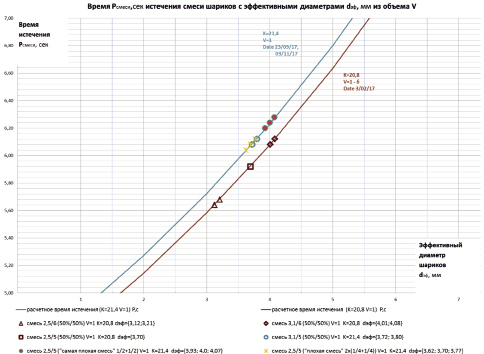

РАБОТА 3

Результаты исследования истечения «хороших» и «плохих» полидисперсных смесей из «единичного» объема представлены на Рисунке 9. Измерения проводились в три этапа в феврале, сентябре и ноябре 2017 года. Значения эффективного диаметра смеси dэф рассчитывались по формуле (12) с использованием измеренных значений времени истечения смесей Pсмеси и полученных ранее для данного объема значений K.

Рис. 6. Изображение поверхности шариков 3,3 мм, полученное с помощью электронного микроскопа. Результаты анализа химического состава шариков 3,3 мм. Отмечается большое содержание кислорода и хрома между метками 0 и 1

Рис. 7. Изображение поверхности шариков 2,5 мм, полученное с помощью электронного микроскопа. Анализ химического состава шариков 2,5 мм аналогичен остальным шарикам

Рис. 8. Зависимость значения коэффициента К от диаметра шариков d.

Расположение точек для dэф на двух графиках с K = 20,8 (февраль) и K = 21,4 (сентябрь и ноябрь) связано, как уже говорилось, с систематической ошибкой в феврале в определении полного объема Vп. Поэтому данные рассматривались как полученные для двух разных емкостей истечения.

Отметим два важных наблюдения:

– во-первых, в начальных (февральских) экспериментах с «хорошими» смесями мы заметили (практически для всех тройных серий), что к концу серии смесь без повторного перемешивания меняет равномерность и истекает медленнее;

– во-вторых, чтобы подтвердить данное предположение мы повторили в сентябре и ноябре опыты с «хорошими» смесями и дополнили их опытами с «плохими» смесями (желтые крестики и красные кружки с синими границами на рис. 9). Предположение подтвердилось – как видно из графиков: «самая плохая» смесь «½+½» истекает медленнее, чем просто «плохая смесь» «2х(1/4+1/4)».

Обсуждение результатов

Монодисперсные смеси. Измерения показали применимость формулы (1) для определения истечения шариков в зависимости от их диаметра, размера горловины сосуда, объема, занимаемого шариками. Систематическое отклонение времени истечения от расчетного для шариков 3,3 мм позволило предположить об особенности их материала. Предположение было подтверждено с помощью электронного микроскопа. Таким образом, скорость истечения шариков позволила судить о материале, из которого они изготовлены.

Полидисперсные «хорошие» смеси. В трех из четырех случаев в третьем измерении (съемке) серии (серия состояла из трех измерений) время истечения увеличивалось, при этом дополнительного перемешивания «хорошей» смеси перед повторной перегрузкой не производилось. Визуально «хорошая» смесь теряла равномерность. Можно предположить, что сдвиг третьей точки в серии на графике в сторону увеличения времени истечения связан с ухудшением качества (неравномерностью перемешивания) смеси: смесь начинает себя вести «как более крупные шарики», то есть истекать медленнее.

Рис. 9. Время истечения «хороших» и «плохих» смесей Pсмеси и расчетные эффективные диаметры dэф

Рис. 10. Возможная схема системы контроля качества подаваемой на лазерную головку 3D принтера смеси с использованием расходомера-измерителя «эффективного диаметра смеси».

Полидисперсные «плохие» смеси как крайний случай плохо перемешанной смеси. Предположение о том, что хуже перемешанная смесь ведет себя как шарики с большим эффективным диаметром dэф, подтвердилось при работе с «плохими» смесям. Для сравнения равные количества шариков 2,5 мм и 5 мм были размещены в «единичном» объеме, в одном случае в два слоя («самая плохая смесь»), а в другом – в четыре чередующихся слоя («плохая смесь»). Истечение «самой плохой смеси» происходило в среднем за 4 секунды, а истечение «плохой смеси» – в среднем за 3,7 секунды.

Эффективный диаметр dэф. Таким образом, ухудшение качества смеси можно трактовать как увеличение «эффективного диаметра» для смеси, который определяется по формуле (11).

Предложения. Если предположить, что истечение смеси, состоящей из двух хорошо перемешенных в определенной пропорции компонентов (равномерной полидисперсной смеси), соответствуют истечению монодисперсной смеси определенного «эффективного диаметра», то можно заранее измерить скорости истечения для эталонных (реперных) смесей разного состава и/или качества перемешивания.

Используя такие реперные точки удобно, измеряя реальную скорость истечения, контролировать состав смеси и его соответствие заданным параметрам. В частности, если подавать из разных бункеров компоненты смеси в разных пропорциях (рис. 10), возможно создание градиентных металлических структур (то есть деталей, состав материала которых заданным образом непрерывно меняется в объеме детали).

Выводы

Исследована зависимость времени истечения стальных шариков диаметрами от 2,5 до 6 мм через отверстие сосуда значительно превышающее размеры шариков. Подтверждена применимость эмпирической формулы зависимости времени истечения от диаметра шариков для песочных часов с баллотини.

Отмечено систематическое отклонение времени истечения от расчетного для шариков, отличающихся по составу сплава.

На основании экспериментальных данных предложен метод косвенного контроля качества смесей из сферических частиц разных диаметров, применяемых в аддитивных технологиях (3D принтинге), в частности, для создания градиентных металлических структур, состав материала которых непрерывно меняется в объеме.

Авторы выражают признательность специалистам Национального исследовательского технологического университета «МИСиС» за помощь в проведении сканирующей электронной микроскопии и определении химического состава материалов.

Библиографическая ссылка

Самойленко А.Д., Самойленко И.Д. ПРОВЕРИМ БРИТАНСКИХ УЧЕНЫХ. О ПЕСОЧНЫХ ЧАСАХ И АДДИТИВНЫХ ТЕХНОЛОГИЯХ // Международный школьный научный вестник. 2017. № 6. ;URL: https://school-herald.ru/ru/article/view?id=464 (дата обращения: 24.01.2026).