Данная статья является реферативным изложением основной работы. Полный текст научной работы, приложения, иллюстрации и иные дополнительные материалы доступны на сайте IV Международного конкурса научно – исследовательских и творческих работ учащихся «Старт в науке» по ссылке: https://school-science.ru/1017/13/832.

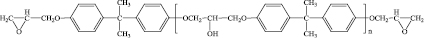

Эпоксидные полимеры (ЭП) – это наиболее перспективные на сегодняшний день полимеры с точки зрения получения пластиков с широко варьируемыми физико-механическими свойствами [1]. ЭП широко применяются в строительстве в составе лакокрасочных материалов, грунтовок, пропиточных и заливочных компаундов, клеев, в электротехнике, машиностроении и пр. Ожидаемый прирост потребления эпоксидных полимеров в ближайшие годы в мире составит 3-4 % в год [2, 3].

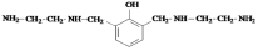

Образование трехмерной сетки ЭП основано на реакции между олигомером, содержащим эпоксидные группы, и отвердителем, имеющим не менее двух функциональных групп. Свойства полимерных материалов на основе эпоксидных олигомеров (эпоксидных смол (ЭС)), в значительной степени определяются выбором отвердителей [4, 5]. Широкое применение в качестве отвердителей нашли многоосновные кислоты и их ангидриды, относящиеся к отвердителям для горячего отверждения (с подводом тепла), и алифатические ди- и полиамины, аминофенолы (АФ), полиаминоалкилфенолы и их модификации, относящиеся к отвердителям для холодного отверждения (без подвода тепла) [6–11]. Среди последних предпочтение всё более отдаётся АФ, поскольку их возможно использовать при низких температурах и даже в водной среде.

Однако при отверждении эпоксидных композиций без подвода тепла возникает группа проблем, связанных с ростом вязкости, переходом в стеклообразное состояние при относительно низких степенях конверсии, что приводит к дефектам полимерных сеток. После точки гелеобразования скорость отверждения замедляется, и процесс заканчивается вследствие резкого возрастания стерических и диффузионных препятствий для их взаимодействия. В конечном продукте всегда остается некоторое количество мономеров и низкомолекулярных веществ, способных растворяться в подходящих экстрагентах. В многочисленных исследованиях показано, что конверсия эпоксидных групп составляет порядка 60-70 %, следствием чего является также высокий процент золь фракции. В результате не реализуются все физико-механические свойства, которые заложены структурой полимера. Следует отметить, что эпоксидным полимерам присущи повышенная хрупкость, недостаточная устойчивость к действию агрессивных cред, а также высокая пожароопасность. Поэтому разработка композиционных материалов на основе ЭО, надежно работающих в различных условиях, представляется актуальной задачей.

Основным способом изменения технологических и физико-механических свойств эпоксидных полимеров является химическая модификация, основанная на варьировании строения полимерных матриц при введении реакционноспособных модификаторов [12–16].

Модификаторы, выбранные для модификации эпоксидных матриц, получаемых отверждением эпоксиаминных композиций без подвода тепла, должны удовлетворять следующим требованиям:

– иметь невысокую вязкость;

– не должны вступать в реакцию с функциональными группами основного олигомера (во избежание роста вязкости композиции при хранении);

– реакционная способность функциональных групп активных модификаторов не должна сильно отличаться от реакционной способности эпоксидных групп основного олигомера.

Анализ литературы по эпоксиаминным системам показал перспективность направления взаимной модификации уретановых и эпоксидных соединений. Полученные продукты реакции сочетают преимущества ЭП, такие как высокая адгезия к различным субстратам, повышенная теплостойкость, антикоррозионные и прочностные свойства, с хорошей эластичностью и ударными свойствами полиуретанов [17, 18]. Использование уретановых олигомеров в качестве модификаторов эпоксидных композиций улучшает прочностные характеристики, износостойкость, водо-и химстойкость полимерных композиций.

Существует несколько способов получения эпоксиуретановых полимеров [20–22]:

1. полимеры, получаемые с применением эпоксиуретановых олигомеров;

2. полимеры, получаемые на основе гидроксилсодержащих ЭО, изоцианатов и их аддуктов;

3. полимеры, получаемые на основе ЭО и реакционноспособных неэпоксидныхуретансодержащих соединений (уретансодержащих аминов);

4. системы, получаемые совместным отверждением ЭОициклокарбонатов аминами.

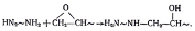

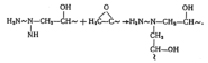

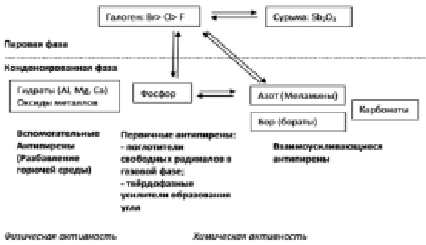

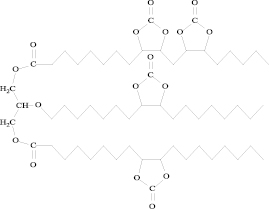

Одним из перспективных путей модификации является введение в состав эпоксидных композиций циклокарбонатов (ЦК). Введение ЦК в состав эпоксидных композиций относится к получению эпоксиполиуретанов без использования изоцианатов, что является более безопасным и экологичным [23]. Близкая реакционная способность эпоксидных и ЦК-групп по отношению к аминам позволяет формировать единую полимерную сетку (схема 1, 2).

Изменяя соотношение компонентов и строение ЦК, возможно регулирование плотности сшивки образующихся полимеров.

Использование ЦК в качестве модификаторов ЭП описано в ряде работ [24–27]. В работах [28, 29]описано состояние работ в области получения ЦК-содержащих олигомеров из эпоксидированных растительных масел (ЦКРМ).

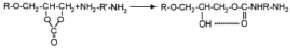

Использование в синтезе эпоксидных материалов на основе ЭО и аминных отвердителей ЦКРМ позволит повысить экологичность процесса. Так, ЭРМ имеет четвертый класс опасности, а ЦКРМ получается при взаимодействии ЭРМ с диоксидом углерода (ДУ) (схема 3).

Однако вопрос по изучению эффективности использования ЦКРМ для модификации эпоксидных полимеров в данное время не проработан.

Природа большинства полимерных материалов такова, что их невозможно сделать полностью пожаробезопасными.

В разработке полимерных материалов пониженной горючести в настоящее время можно выделить следующие направления [30–33]:

1) Синтез негорючих полимеров.

Области применения этих материалов на данном этапе ограничивают недостаточная сырьевая база и связанный с этим недостаточный объем производства таких полимеров, а также трудности синтеза и переработки их в изделия, высокая стоимость.

2) Химическое модифицирование полимеров.

Повышение огнестойкости органических полимеров может быть достигнуто за счёт проведения в структуру полимера атомов галогена (галогенирование), фосфора (фосфорилирование).

3) Применение наполнителей.

Кроме дисперсных наполнителей (мел, песок) могут применяться и волокнистые (стеклянные волокна, асбест). Обычно для снижения горючести материала наполнители вводят в большом количестве (> 20 мас. %).

4) Нанесение огнезащитных покрытий.

Назначение огнезащитных покрытий состоит в уменьшении вероятности возгорания защищаемого объекта при воздействии огня.

5) Применение антипиренов.

Антипирены (FlameRetardants) – добавки, затрудняющие воспламенение и снижающие скорость распространения пламени [34–36], работающие по различным механизмам. Применение антипиренов является распространенным и эффективным способом снижения горючести полимерных материалов. Выбор антипиренов осуществляют эмпирическим путем.

Наряду с реакционноспособными антипиренами широко используют инертные или, как их часто называют, антипирены аддитивного типа. Они механически совмещаются с полимерным субстратом.

6) Комбинация различных способов.

Антипирены делят на три большие группы [37, 38]:

1) Добавки, химически взаимодействующие с полимером.

2) Интумесцентные (вспучивающиеся) добавки.

3) Добавки, механически смешиваемые с полимером (инертные).

Добавки первого типа применяются, в основном, для реактопластов (эпоксидных, ненасыщенных полиэфирных и т.п. смол). Для эпоксидных смол лучшей системой признаны органические соединения фосфора. Эти соединения встраиваются в химическую сетку полимера и не ухудшают физико-механических свойств изделий.

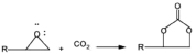

Добавки второго типа останавливают горение полимера на ранней стадии, т.е. на стадии его термического распада, сопровождающегося выделением горючих газообразных продуктов. Интумесцентный процесс заключается в комбинации коксообразования и вспенивания поверхности горящего полимера Образующийся вспененный ячеистый коксовый слой, плотность которого уменьшается с ростом температуры, предохраняет горящий материал от воздействия теплового потока или пламени (рис. 1).

Схема 1

Схема 2

Схема 3

Рис. 1. Уголь и разбухание при нагревании

Добавки третьего типа применяются для термопластов, реактопластов и эластомеров. Инертные антипирены способны экстрагироваться водой или моющими средствами, склонны к миграции, выпотеванию из материала. В процессе старения горючесть таких материалов возрастает. Эти недостатки являются причиной наблюдающейся тенденции к некоторому сокращению объема потребления инертных антипиренов по сравнению с реакционноспособными.

С наилучшей стороны в качестве антипиренов зарекомендовали себя соединения, содержащие элементы V и VII групп таблицы Менделеева; наиболее эффективны соединения фосфора, хлора, брома, сурьмы.

По механизму действия антипирены подразделяют на три группы:

1) Антипирены, ингибирующие радикальные процессы в газовой фазе.

2) Антипирены, разлагающиеся с выделением негорючих газов (замедление горения обусловлено снижением температуры полимерного материала и разбавлением горючих продуктов пиролиза негорючими).

3) Антипирены образующие защитные плёнки и катализирующие процесс образования пиролизных продуктов (кокса).

К первой группе относят галогенсодержащие антипирены, которые ингибируют горение в поверхностной и предпламенной зонах или служат источником негорючих летучих продуктов разбавителей горючей смеси (в средах с высоким содержанием горючего и кислорода). Галогеноводороды, галогены, реже более сложные соединения, образующиеся из них при сравнительно низких температурах, взаимодействуют с активными радикалами HO•, H•, O•, RO•, что приводит к снижению скорости горения, вплоть до угасания пламени.

Эффективность снижения горючести полимеров галогенсодержащими соединениями усиливается в присутствии оксидов некоторых металлов.

Большая часть галогенсодержащих антипиренов применяется в виде синергических смесей с оксидами сурьмы (оптимальное мольное соотношение Sb:Cl = 1:3).

К антипиренам второй группы относятся гидроксиды алюминия, магния, соединения бора (тетраборат натрия Na2B4O7 («бура»), борат цинка), силикаты, карбонаты (углекислый кадмий). Они разлагаются с выделением воды, углекислого газа, которые охлаждают и разбавляют пламя.

Гидроксиды алюминия и магния занимают первое место среди антипиренов по объёму применения (более 40 % всего объёма антипиренов). Это обусловлено их низкой стоимостью по сравнению с системами на основе галогенов или фосфора. Неорганические гидроксиды легки в обращении и нетоксичны.

Общепринятым является следующее объяснение снижения скорости пиролиза полимеров в присутствии гидроксидов металлов. Гидроксиды металлов под воздействием высоких температур разлагаются с выделением воды.

(–300 кДж/моль),

(–300 кДж/моль),

(–300 кДж/моль).

(–300 кДж/моль).

Реакция дегидратации является эндотермической, что приводит к охлаждению субстрата до температур ниже точки воспламенения. Пары образующейся воды разбавляют горючие газы и экранируют поверхность полимера от воздействия кислорода. Выделение воды уменьшают количество кислорода, способного проникать в пламя, и позволяет избежать критического отношения горючее/кислород.

Кроме того, после разложения гидроксида возникает защитный слой на основе керамики, который улучшает изоляцию (физическое действие в конденсированной фазе) и усиливает эффект подавления дыма (химическое действие в конденсированной фазе). Защитный слой на основе керамики обеспечивает эффективную защиту полимера при горении, что приводит к значительному уменьшению выделяемого тепла.

Эффективность гидроксидов прямо пропорциональна их содержанию в полимере. Основным недостатком гидроксидов металлов является высокая дозировка (50-70 %) для прохождения тестов. Высокая дозировка приводит к сильному росту вязкости при переработке в изделия и к снижению физико-механических свойств. Многочисленные исследования направлены на устранение этих недостатков.

К третьей группе относят антипирены, механизм действия которых обусловлен преобладающим влиянием на процесс горения образующихся на поверхности защитных слоев. Эти слои состоят из нелетучих остатков (главным образом – окислов металлов), образующихся при разложении неорганических соединений. К таким антипиренам относят бораты (метаборат бария (ВаВ2О4·Н2О), борат цинка, тетрафторборат аммония). Полифосфорные кислоты и ангидриды, образующиеся при горении полимеров, содержащих соединения фосфора, снижают кислородопроницаемостьпенококса, образующегося на поверхности горящего полимера, и тем самым замедляют горение. Примерами таких антипиренов являются диаммонийфосфат, магнийортофосфат и др.

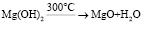

Для защиты изделий из полимеров обычно используются комбинации антипиренов разного типа действия, обладающие синергическим эффектом. Схематическое представление действия антипиренов приведено на рис. 2.

Рис. 2. Схематическое представление действия антипиренов в газовой (паровой) и конденсированной фазах

Выбор направления исследования

Порядка 90 % от всего объема потребляемых для получения эпоксидных полимеров эпоксидных олигомеров составляют эпоксиднодиановые смолы (ЭД) и их модификации. Это связано, прежде всего, с тем, что эти смолы разнообразны по консистенции, их можно отвердить практически любым из известных отвердителей [39, 40]. Более половины эпоксидных смол используются в композиции с отвердителями холодного отверждения.

Целью работы является разработка эпоксидных композиционных материалов низкотемпературного отверждения на основе эпоксидно-диановых смол с высоким уровнем конверсии функциональных (эпоксидных) групп путем использования в качестве модификаторов циклокарбонатов растительных масел, а также снижения их горючести.

Для достижения цели решали следующие задачи:

– изучение влияния модификатора ЦКСМ на формирование структуры матрицы эпоксиаминного полимера;

– изучение влияния антипиренов различных классов на формирование золь-гель фракций и горючесть эпоксидных композиций;

– изучение влияния ЦКСМ и антипиренов различных классов на стойкость эпоксидных композиций к агрессивным средам.

Автор выражает благодарность к.т.н. Д.Г. Милославскому н.с. каф. ТСК ФГБОУ «КНИТУ» за предоставленные образцы циклокарбоната соевого масла, магистранту Института полимеров каф. ТСК ФГБОУ «КНИТУ» Екатерине Дудиной за помощь в проведении экспериментов, классному руководителю Нурзиде Нурулловне Башировой за неоценимую поддержку при выполнении исследования.

Экспериментальная часть

Характеристика исходных веществ

Смола эпоксидная ЭД-20 (ГОСТ 10587-84). Реакционноспособный олигомер на основе диглицидилового эфира дифенилолпропана. Молекулярная масса ? 470 г/моль.

Карбонизированное соевое масло (ЦКСМ), получено на основе коммерческого эпоксидированного соевого масла («HM 01 A», HairmaChemicals, Китай) по методике, описанной в работе [28].

Отвердитель АФ-2. ТУ 2494-052-00205423-2004. Вязкая жидкость темно-коричневого цвета, нерастворим в воде.

Кислота борная H3BO3 – ГОСТ 9656-75.

Гидроксид алюминия Al(OH)3 – ГОСТ 11841-76.

Трихлорэтилфосфат (ТХЭФ): низковязкая прозрачная жидкость. Содержание Р – 10-11 % мас. Содержание Cl – 37-38 % мас. Вязкость 38-42 мПа.с при 25 °С. ММ 285,5 г/моль.

Приготовление полимерных композиций и их испытания в агрессивных средах

Компоненты композиций взвешивали на с точностью до 0,01 г. Сначала взвешивали ЭД-20 и модификатор, композицию перемешивали в течение 1 минуты, затем вводили отвердитель. Количество отвердителя рассчитывали исходя из стехиометрических соотношений реагирующих групп. После смешивания при комнатной температуре композицию наносили на фольгу тонким слоем. Отверждали при комнатной температуре или в термошкафу. По истечении 7 суток образец полимера подвергали испытаниям.

Определение стойкости к действию химических сред проводилось в соответствии с ГОСТ 12020-7. в 5 %-ных водных растворах КОН и Н2SО4. За результат испытания принимали среднее арифметическое трех параллельных определений, допускаемые расхождения между которыми не превышали ±10 % относительно среднего результата.

Степень набухания определяют отношением массы поглощенной полимером жидкости (m-m0) к массе исходного полимера (m0):

Определение гель-фракции в отвержденном полимере

Количество гель-фракции определяли экстракцией пленок в аппарате Сокслета кипящим ацетоном в течение 6 часов с последующей сушкой до постоянной массы. Содержание гелъ-фракции рассчитывали по формуле:

G = 100-((mi-mj)/mi)*100,

где mi – вес пленки эпоксидного полимера до экстракции; mj – вес пленки эпоксидного полимера после экстракции.

Определение горючести полимерных материалов

Горючесть определяли в соответствии с ГОСТ 17088-71«Пластмассы. Методы определения горючести». Стандартный брусок (100/5x5 мм) из испытуемого материала укрепляли на штативе в горизонтальном положении и вносили его в пламя горелки на 1 мин. По истечении 1 мин кран горелки закрывали и отмечали время (сек) горения бруска вне пламени горелки.

Определение адгезионной прочности клеевого соединения

В качестве склеиваемых поверхностей использовали две полосы листового алюминия, в соответствии с ГОСТ 14759-69.

Aдгезионную прочность клеевого соединения определяли в соответствии с ГОСТ28840-90 по истечении 7 суток после формирования композиции.

Заключение

Разработаны аминоэпоксидные полимеры на основе эпоксидно-диановой смолы ЭД-20, а также на основе ЭД-20 и модификатора циклокарбоната соевого масла с высоким уровнем конверсии функциональных (эпоксидных) групп.

Показано, что введение в полимерную композицию модификатора циклокарбоната соевого масла позволяет повысить адезионную прочность клеевого соединения.

Выявлено, что использование в антипирена Al(OH)3 мало сказывается на количестве гель-фракции, тогда как введение ТХЭФ или H3BO3 в композицию приводит к снижению количества гель-фракции.

Выявлено, что использование в антипирена ТХЭФ или H3BO3 при увеличении количества введенного антипирена количество гель-фракции снижается. По-видимому, большая часть этих антипиренов вымывается из композиции горячим ацетоном.

При изучении влияния ЦКСМ и антипиренов различных классов на стойкость эпоксидных композиций к агрессивным средам нами получены следующие результаты, отраженные на графиках и диаграммах страницы 17-18, в 5 % растворе H2SO4.

Набухание композиций, содержащих ТХЭФ и Al(OH)3 в агрессивных водных средах (5 % раствор KOH и серной кислоты) не превышает 2 %.

Применение фосфорсодержащего отвердителя трихлорэтилфосфата позволило понизить уровень воспламеняемости полимеров на основе ЭД-20 с «легковоспламеняемых» до «средней воспламеняемости». Применение гидроксида алюминия позволило понизить уровень воспламеняемости полимеров на основе ЭД-20 с «легковоспламеняемых» до «трудногоючих». Санитарно-гигиенические исследования показатели, что все образцы полимеров соответствуют нормативам по индексу токсичности.

Библиографическая ссылка

Юнусова И.Г., Некрасова К.В., Баширова Д.А. ЭПОКСИДНЫЕ И ЭПОКСИГИДРОКСИУРЕТАНОВЫЕ ПОЛИМЕРЫ: ИЗУЧЕНИЕ ПРОЦЕССА ОТВЕРЖДЕНИЯ В ПРИСУТСТВИИ АНТИПИРЕНОВ РАЗЛИЧНЫХ КЛАССОВ // Международный школьный научный вестник. 2018. № 3-2. ;URL: https://school-herald.ru/ru/article/view?id=552 (дата обращения: 23.12.2025).